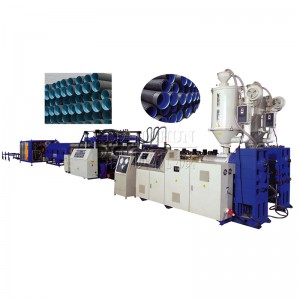

Liña de extrusión de tubos PPR de alta eficiencia

Descrición

A máquina de tubos de PPR úsase principalmente para producir tubos de PPR para auga quente e fría. A liña de extrusión de tubos de PPR está composta por unha extrusora, un molde, un tanque de calibración ao baleiro, un tanque de arrefriamento por pulverización, unha máquina de arrastre, unha máquina de corte, un apilador, etc. A extrusora de tubos de PPR e a máquina de arrastre adoptan a regulación da velocidade de frecuencia, a cortadora de tubos de PPR adopta o método de corte sen virutas e o control PLC, o corte de lonxitude fixa e a superficie de corte é lisa.

O tubo de fibra de vidro FR-PPR de PPR está composto por tres capas de estrutura. A capa interior e exterior son de PPR e a capa intermedia é de material composto reforzado con fibra. As tres capas están coextruídas.

A nosa liña de extrusión de tubos de PPR pode satisfacer plenamente os requisitos do cliente. A nosa máquina de fabricación de tubos de PPR pode procesar unha ampla gama de materiais, incluíndo HDPE, LDPE, PP, PPR, PPH, PPB, MPP, PERT, etc. A nosa liña de produción de tubos de PPR pode producir desde un tamaño mínimo de 16 mm ata 160 mm cunha soa capa ou multicapa ou incluso multicapa con dobre cavidade para aforrar custos de máquina e custos de operación.

Aplicación

As tubaxes de PPR pódense usar para as seguintes aplicacións:

Transporte de auga potable

Transporte de auga fría e quente

Calefacción por chan radiante

Instalacións de calefacción central en vivendas e industrias

Transportes industriais (fluídos químicos e gases)

En comparación cos tubos de PE, os tubos de PPR pódense usar para transportar auga quente. Normalmente, úsanse dentro de edificios para o abastecemento de auga quente. Hoxe en día, hai moitos tipos de tubos de PPR, por exemplo, tubos compostos de fibra de vidro de PPR e tamén PPR cunha capa exterior resistente aos raios UV e unha capa interior antibiotica.

Características

1. Cabezal de matriz de coextrusión de tres capas, o grosor de cada capa é uniforme

2. O tubo composto de fibra de vidro de PPR ten alta resistencia, pequena deformación a altas temperaturas e baixo coeficiente de expansión. En comparación co tubo de PP-R, o tubo composto de fibra de vidro de PPR aforra custos entre un 5 % e un 10 %.

3. A liña adopta un sistema de control PLC con HMI, que é doado de operar e ten función de enlace.

Detalles

Extrusora de parafuso único

Baseándonos nunha proporción L/D de 33:1 para o deseño do parafuso, desenvolvemos unha proporción L/D de 38:1. En comparación coa proporción de 33:1, a proporción de 38:1 ten a vantaxe dunha plastificación do 100 %, un aumento da capacidade de saída do 30 %, unha redución do consumo de enerxía de ata o 30 % e un rendemento de extrusión case lineal.

Pantalla táctil e PLC Simens

Aplicar o programa desenvolvido pola nosa empresa, ter inglés ou outros idiomas para introducir no sistema.

Estrutura espiral do barril

A parte de alimentación do barril usa unha estrutura en espiral para garantir que a alimentación do material sexa estable e tamén aumentar a capacidade de alimentación.

Deseño especial de parafuso

O parafuso está deseñado cunha estrutura especial para garantir unha boa plastificación e mestura. O material non fundido non pode pasar por esta parte do parafuso.

Quentador de cerámica refrixerado por aire

O quentador cerámico garante unha longa vida útil. Este deseño ten como obxectivo aumentar a área de contacto do quentador co aire. Para ter un mellor efecto de arrefriamento do aire.

Caixa de cambios de alta calidade

Precisión da engrenaxe garantida en graos 5-6 e ruído inferior a 75 dB. Estrutura compacta pero con alto par.

Cabezal de matriz de extrusión

O molde/cabezal da matriz de extrusión aplica unha estrutura en espiral, e cada canle de fluxo de material colócase uniformemente. Cada canle recibe un tratamento térmico e un pulido de espello para garantir que o material flúa sen problemas. A matriz ten un mandril en espiral que garante que non haxa atrasos na canle de fluxo, o que pode mellorar a calidade da tubaxe. O deseño particular do disco nas mangas de calibración garante unha extrusión a alta velocidade. A estrutura do cabezal da matriz é compacta e tamén proporciona unha presión estable, sempre de 19 a 20 MPa. Baixo esta presión, a calidade da tubaxe é boa e ten moi pouco efecto na capacidade de saída. Pode producir tubaxes dunha ou varias capas.

Procesamento CNC

Cada parte do cabezal de extrusión é procesada por CNC para garantir a precisión.

Material de alta calidade

Aplique material de alta calidade para o cabezal da matriz de extrusión. O cabezal da matriz ten unha alta resistencia e non se deformará durante un uso prolongado en condicións de alta temperatura.

Canle de fluxo suave

Ten pulido de espello no canal de fluxo e en cada parte que entre en contacto coa masa fundida. Para que o material flúa sen problemas.

Tanque de calibración de baleiro

O tanque de baleiro úsase para dar forma e arrefriar tubaxes, co fin de alcanzar o tamaño de tubaxe estándar. Usamos unha estrutura de dobre cámara. A primeira cámara é de curta lonxitude para garantir unha función de arrefriamento e baleiro moi fortes. Dado que o calibrador está situado na parte dianteira da primeira cámara e a forma da tubaxe se forma principalmente mediante o calibrador, este deseño pode garantir unha conformación e arrefriamento rápidos e mellores da tubaxe. O tanque de baleiro de dobre cadea contrólase individualmente, o que facilita o funcionamento como se fose un só tanque. Adóptanse un transmisor de presión e un sensor de presión de baleiro estables e fiables para realizar un control automático.

Deseño especial de calibrador

O calibrador está especialmente deseñado para facer que máis zonas de tubaxes toquen directamente a auga de refrixeración. Este deseño facilita o arrefriamento e a conformación de tubaxes cadradas.

Sistema de axuste automático do baleiro

Este sistema controlará o grao de baleiro dentro do rango establecido. Cun inversor, a velocidade da bomba de baleiro controlase automaticamente, aforrando enerxía e tempo de axuste.

Silenciador

Colocamos un silenciador na válvula de axuste de baleiro para minimizar o ruído cando entra aire no tanque de baleiro.

Válvula de alivio de presión

Para protexer o tanque de baleiro. Cando o grao de baleiro alcance o límite máximo, a válvula abrirase automaticamente para diminuír o grao de baleiro e evitar a rotura do tanque. A limitación do grao de baleiro pódese axustar.

Sistema automático de control da auga

Sistema de control de auga especialmente deseñado, con entrada continua de auga e bomba de auga para drenar a auga quente. Deste xeito, pódese garantir unha baixa temperatura da auga dentro da cámara. Todo o proceso é totalmente automático.

Separador de auga e gas

Para separar a auga, a auga e o gas. O gas escapa pola parte superior. A auga flúe pola parte inferior.

Dispositivo de drenaxe centralizado

Toda a drenaxe de auga do tanque de baleiro está integrada e conectada a unha tubaxe de aceiro inoxidable. Conecte a tubaxe integrada só á drenaxe exterior para que o funcionamento sexa máis doado e rápido.

Soporte de media volta

O soporte semicircular é procesado por CNC para garantir que se axuste exactamente ao tubo. Despois de que o tubo se saia da manga de calibración, o soporte garante a redondez do tubo dentro do tanque de baleiro.

Tanque de auga de refrixeración por pulverización

O tanque de refrixeración úsase para arrefriar aínda máis a tubaxe.

Filtro do tanque de auga

Con filtro no depósito de auga para evitar calquera impureza grande cando entre auga do exterior.

Boquilla de pulverización de calidade

As boquillas de pulverización de calidade teñen un mellor efecto de refrixeración e non se bloquean facilmente polas impurezas.

Tubería de dobre bucle

Asegúrese de que haxa subministración continua de auga á boquilla do pulverizador. Cando o filtro estea bloqueado, pódese usar o outro circuíto para subministrar auga temporalmente.

Dispositivo de axuste de soporte de tubos

Con volante para axustar a posición da roda de nailon cara arriba e cara abaixo para manter o tubo na liña central todo o tempo.

Máquina de transporte

A máquina de arrastre proporciona unha forza de tracción suficiente para tirar do tubo de forma estable. Dependendo dos diferentes tamaños e grosores do tubo, a nosa empresa personalizará a velocidade de tracción, o número de garras e a lonxitude de tracción efectiva. Para garantir que a velocidade de extrusión do tubo coincida coa velocidade de conformado, evite tamén a deformación do tubo durante a tracción.

Motor de tracción separado

Cada garra ten o seu propio motor de tracción, controlado individualmente, o que facilita o funcionamento como un só fío; ademais, co dispositivo de parada da correa de eiruga superior, para garantir a redondeza do tubo. Os clientes tamén poden escoller un servomotor para ter unha maior forza de tracción, unha velocidade de tracción máis estable e unha gama máis ampla de velocidades de tracción.

Control de presión de aire separado

Cada garra co seu propio control de presión de aire, máis preciso e o funcionamento é máis sinxelo.

Axuste da posición do tubo

O sistema de axuste de posición especialmente deseñado pode facer que o tubo estea no centro da unidade de arrastre.

Máquina de corte

A máquina cortadora de tubos de PPR, tamén chamada máquina cortadora de tubos de PPR, está controlada por un PLC de Siemens e traballa en conxunto cunha unidade de arrastre para obter un corte preciso. Usa un corte de tipo lámina, a superficie de corte do tubo é lisa. O cliente pode axustar a lonxitude do tubo que desexa cortar. Cun cortador sen lascas deseñado individualmente. Impulsada por motor e correas síncronas, o que garante un corte normal durante o funcionamento a alta velocidade.

Dispositivo de suxeición de aluminio

Aplique un dispositivo de fixación de aluminio para diferentes tamaños de tubos, cada tamaño ten o seu propio dispositivo de fixación. Esta estrutura fará que o tubo permaneza exactamente no centro. Non é necesario axustar a altura central do dispositivo de fixación para diferentes tamaños de tubos.

Guía de precisión

Aplique un carril guía lineal, o carro de corte moverase ao longo do carril guía. Proceso de corte estable e lonxitude de corte precisa.

Sistema de axuste da lámina

Con regra para mostrar as diferentes posicións da lámina para cortar tubos de diferentes tamaños. Posición da lámina fácil de axustar.

Apilador

Para soportar e descargar tubaxes. A lonxitude do apilador pódese personalizar.

Protección da superficie da tubaxe

Con rolo, para protexer a superficie do tubo ao movelo.

Axuste central de altura

Cun dispositivo de axuste sinxelo para axustar a altura central para diferentes tamaños de tubos.

Datos técnicos

| Modelo | alcance do diámetro do tubo | Modo de anfitrión | capacidade de produción | potencia instalada | Lonxitude da liña de produción |

| PP-R-63 | 20-63 | SJ65, SJ25 | 120 | 94 | 32 |

| PP-R-110 | 20-110 | SJ75, SJ25 | 160 | 175 | 38 |

| PP-R-160 | 50-160 | SJ90, SJ25 | 230 | 215 | 40 |

| PE-RT-32 | 16-32 | SJ65 | 100 | 75 | 28 |